Лазерная сварка алюминиевых сплавов

Процесс сварки плавлением алюминиевых сплавов связан с рядом особенностей, которые сказываются на технологии, выборе метода, режимов и свойствах сварных соединений. Металлургические особенности сварки алюминиевых сплавов определяются взаимодействием их с газами окружающей среды, интенсивностью испарения легирующих элементов, а также особенностями кристаллизации в условиях сварочного процесса. В частности, алюминиевые сплавы достаточно чувствительны к влиянию окружающей среды с образованием окисных включений и пор при взаимодействии с атмосферой воздуха. В связи с этим при разработке технологии их сварки лазерным лучом требуется более тщательная защита шва от воздействия окружающей среды. Для защиты сварного шва от окисления и воздействия на плазму можно использовать различные защитные газы – He, Ar, а также их смеси. С точки зрения газовой защиты в зоне лазерного излучения целесообразно применять газы с высоким потенциалом ионизации. Рекомендуемые следующие расходы для газовой защиты сварного шва: защита поверхности шва He с расходом 8–10 л/мин, а корня – Ar (5–8 л/мин).

Для лазерной сварки алюминиевых сплавов толщиной более 1,0 мм требуется достаточно высокая мощность лазерного излучения, что влияет на выбор соответствующего оборудования, способного работать в непрерывном режиме с мощностью более 2,0 кВт. Отличительной особенностью лазерной сварки алюминиевых сплавов является пороговый характер проплавления. Он заключается в том, что расплавление металла начинается только при определенном уровне плотности мощности (около 106 Вт/см2). Этот эффект объясняется сочетанием высокого коэффициента отражения, теплопроводности и теплоемкости алюминия. После начала процесса плавления коэффициент отражения резко снижается и происходит интенсивное проплавление металла с образованием парогазового канала. Указанный порог плотности мощности зависит от длины волны излучения, параметров фокусировки, скорости сварки, толщины и состояния поверхности пластин, а также от состава материала.

В качестве промышленных источников для лазерной сварки и резки обычно используются два основных типа лазерных установок: это быстропроточные газовые СО2-лазеры и мощные твердотельные лазеры на основе Nd:YAG-кристаллов. Для сварки алюминия и его сплавов с точки зрения их поглощающей способности твердотельные лазеры с длиной волны λ = 1,064 мкм более предпочтительны, чем газовые (λ = 10,6 мкм).

Анализ внешнего вида сварных соединений показывает, что на всех режимах сварки наблюдается так называемая "чешуйчатость". Это связано с тем, что процесс лазерной сварки сопровождается кипением, испарением и резким волнообразным охлаждением материала в сварочной ванне.

Результаты экспериментов показали, что на медленной скорости сварки (до 1,0 м/мин) чешуйчатость менее выражена, чем на высокой (2,0–8,0 м/мин) скорости. Варьирование режимами сварки не дает полного устранения чешуйчатости ни на одном из исследованных сплавов. Одним из эффективных технологических приемов является повторный проход по поверхности шва расфокусированным лучом, что позволяет загладить шероховатость поверхности.

Применение присадочной проволоки позволяет снизить требования по сборке стыков. Диаметр и скорость подачи проволоки подбирается исходя из толщины свариваемого материала и скорости сварки.

Оптимальный угол подачи присадочной проволоки лежит в пределах 25–35°. При сварке с присадкой принципиально возможны два способа подачи проволоки – перед излучением и за ним. Направление подачи проволоки может существенно повлиять на эффективность и стабильность процесса. На скоростях подачи свыше 4 м/мин сварочная ванна более стабильна, когда подача проволоки осуществляется в хвост ванны.

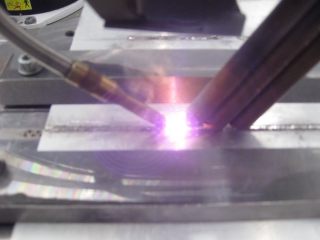

Сварочная головка с технологической оснасткой.

Была произведена лазерная сварка встык, без разделки кромок шва.

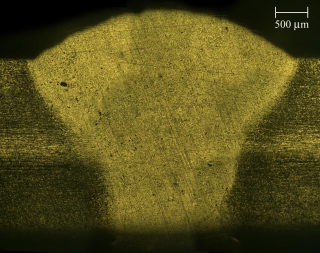

Общий вид шлифа сварного шва

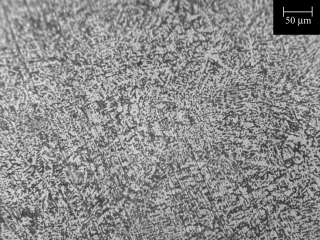

Микроструктура сварного шва

Механические испытания сварных соединений на разрыв и удар проводились в соответствии с ГОСТ 21631 «Листы из алюминия и алюминиевых сплавов» временное сопротивление сплава АМг-6 σв = 32,0 кгс/мм2.

Разрушение образцов - свидетелей произошло по границам шва

Фото разрушенного сварного соединения образцов-свидетелей сплава АМг-6, толщиной H= 3 мм после проведения механических испытаний.