Лазерная наплавка детали статора "Сегмент промежуточный"

Лазерная наплавка проводилась в автоматическом режиме на лазерном технологическом комплексе TruLaser Robot 5020 с защитой зоны наплавки аргоном, на деталях «Сегмент промежуточный», бывших в эксплуатации.

Стандартные характеристики механических свойств определяли при комнатной температуре.Исследование микроструктуры проводили на металлографическом микроскопе Neophot 4. Захват изображения осуществлялся с помощью оптической системы Opticam 5. Измерения геометрических параметров проводились с помощью специализированного программного комплекса Optika Vision Pro V.2.7. Дисперсность литой структуры оценивалась по среднему расстоянию между осями первого порядка дендритов. Твердость определяли на шлифах на твердомерах типа ТП (Виккерс) при нагрузке 5 кгс, микротвердость определялась на микротвердомере ПМТ-3 при нагрузке 50 г.

Наплавка производилась с предварительным рафинированием поверхностного слоя.

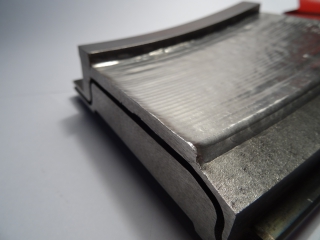

Внешний вид детали «Сегмент промежуточный» до лазерной наплавки

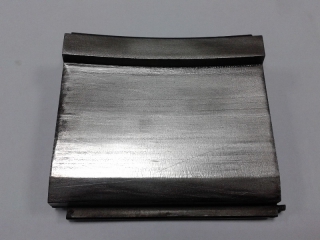

Внешний вид детали «Сегмент промежуточный» после лазерной наплавки

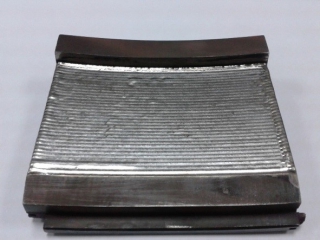

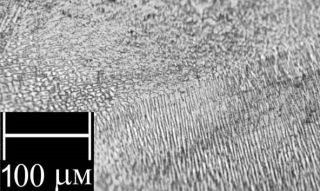

Микроструктура наплавленного металла

Структура наплавленного слоя представлена одноосными дендритами Дендриты, контактирующие с границей наплавленного слоя, вытянуты вдоль своей оси и имеют длину до 100 мкм. Дендриты, находящиеся в центральной части наплавленного слоя близки к равнносным и их размер не превышает 13 – 16 мкм. Дисперсность структуры наплавки 5 – 10 мкм.

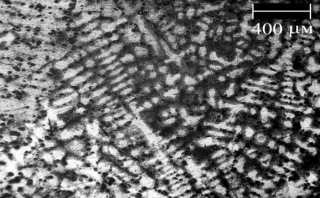

Микроструктура основного металла

Структура материала основы образована разветвленными дендритами, расстояние между осями которых находится в пределах 190 – 300 мкм. Зона термического влияние также имеет дендритное строение, однако с более ярко выраженной границей зерна. Дисперсность структуры 250 – 450 мкм.

Таким образом, можно сделать следующие выводы:

-

В наплавленном лучом лазера поверхностном слое отсутствуют трещины, поры.

-

Структура наплавленного слоя однородная, высокодисперсная 5-10 мкм (основного металла 190-300 мкм), что является хорошей предпосылкой с точки зрения повышения износостойкости и коррозионной стойкости поверхности

-

Лазерное рафинирование поверхностного слоя значительно улучшает качество поверхностного слоя на границе наплавленного слоя и основы (отсутствуют несплошности)

-

Твердость наплавленного слоя 196-220 HV меньше твердости основного металла 320-398 HV, что является хорошей предпосылкой против образования трещин в наплавленном слое.

-

Коэффициент перемешивания наплавленного слоя минимизирован.