Лазерная наплавка вала нагнетателя

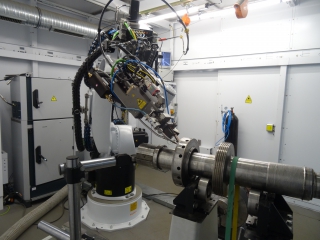

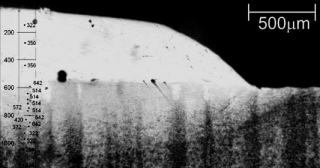

Лазерная наплавка проводилась в автоматическом режиме на лазерном технологическом комплексе TruLaser Robot 5020 с защитой зоны наплавки инертным газом - аргоном. Стандартные характеристики механических свойств определяли при комнатной температуре. Исследование микроструктуры проводили на металлографическом микроскопе Neophot 4. Захват изображения осуществлялся с помощью оптической системы Opticam 5. Измерения геометрических параметров проводились с помощью специализированного программного комплекса Optika Vision Pro V.2.7. Твердость определяли на шлифах на твердомерах типа ТК (Роквелл), микротвердость определялась на микротвердомере ПМТ-3 при нагрузке 100 г. Геометрические параметры места наплавки представлены на фото шлифа наплавленного образца-свидетеля.

Структура материала выявлена травлением концентрированной азотной кислотой. Структура наплавленного слоя при данном виде травления не выявляется в связи с высокой химической стойкостью материала наплавки, и область наплавки выглядит светлой. Материал основы после травления имеет мелкодисперсное сорбито-трооститное строение.

Твердость наплавленного металла находилась в пределах 40...42 HRC, твердость основного металла 21...23 HRC. Измерение твердости зон сплавления и термического влияния в виду ограничений метода показало большой разброс результатов: от 21 HRC до пикового значения 60 HRC. Распределение микротвердости вдоль оси симметрии наплавленного металла показано на фото ниже. Микротвердость наплавленного слоя находилась в диапазоне 322...350 HV, зоны проплавления 514...572 HV, зоны термического влияния 572...642 HV, основного металла 236...254 HV.

Таким образом, структура наплавленного слоя дендритная, мелкозернистая, гомогенная; дефектов типа пор, раковин, трещин в наплавленном слое не выявлено; имеются дефекты в виде пор, которые содержат остатки флюса.

Выводы:

1. Лазерная наплавка позволяет получить наплавленный слой высокого качества.

2. Толщина наплавленного слоя составляет ≈600 мкм.

3. Микровердость наплавленного слоя составляет 322...350HV.

4. Наплавленный слой не имеет дефектов в виде раковин, пор, трещин. Остатки флюса в виде пор ликвидируются при увеличении мощности луча лазера.

5. Структура наплавленного слоя при травлении концентрированной азотной кислотой не выявляется в связи с высокой химической стойкостью материала наплавки. Материал основы после травления имеет мелкодисперсное сорбито-троститное строение.